Dehnungsfuge

Dehnungsfuge in der Außenschale kann man ohne weiteres als eine Art Lebensversicherung für die Fassade ansehen. Exaktes und gründliches Arbeiten ist daher von größter Wichtigkeit. Damit die Dehnungsfuge ihre Aufgaben in der Außenschale zuverlässig und einwandfrei erfüllen kann, müssen eine Reihe wichtiger Faktoren beachtet werden: Die korrekte Berechnung ihrer Breite, ihre Anordnung in der Wand sowie Unterschiede zwischen vertikaler und horizontaler Ausführung in Bezug auf Witterungsaspekte und potenzielle Formveränderungen.

Fugenbreite, Fugenausbildung, Fugendichtstoffe

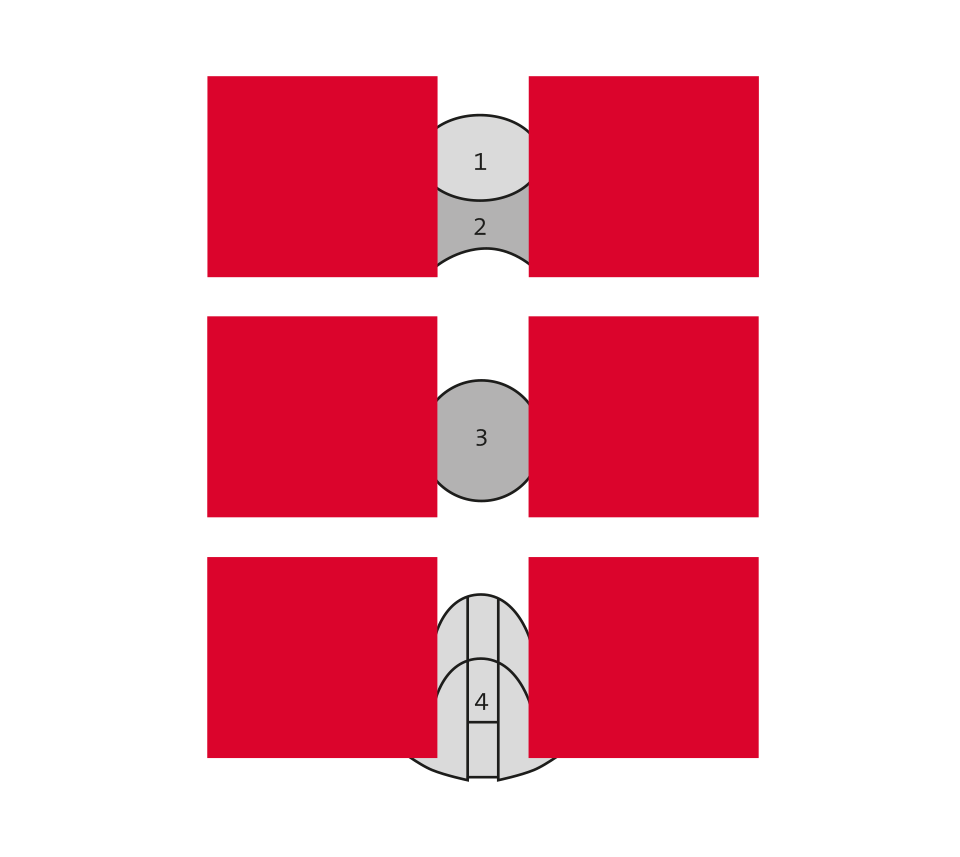

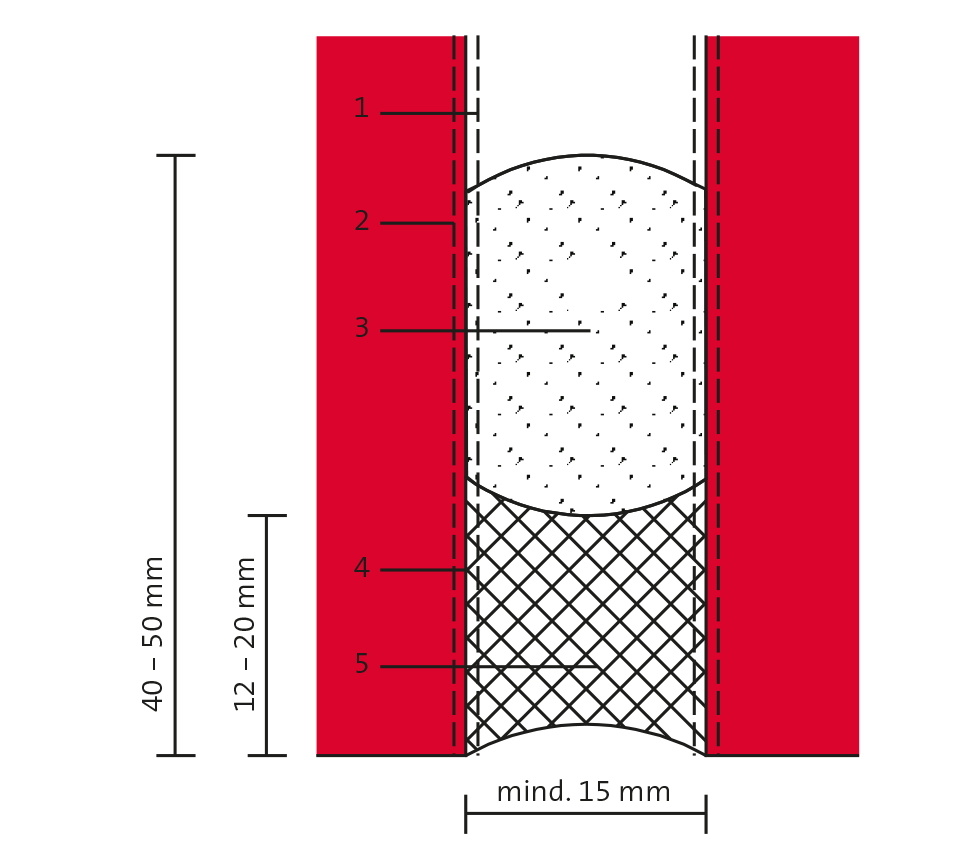

Die Aufgabe einer Dehnungsfuge ist es, die Verformungen der angrenzenden Bauteile (Verkürzungen, Verlängerungen) spannungsfrei aufzunehmen. Bei der Bemessung der Fugenbreite ist besonders zu beachten, dass nur etwa 25% der Fugenbreite dauerhaft verformungswirksam, d.h. nahezu spannungsfrei wirksam, sind. Deshalb müssen die Längenänderungen aus den angrenzenden Bauteilen mit dem Faktor 4 multipliziert werden, um die Breite der Dehnungsfuge zu erhalten. In jedem Falle sollte jedoch die Breite einer Dehnungsfuge mindestens 15 mm betragen.

Für die konstruktive Ausbildung ist folgendes zu beachten:

- Die Fugenflanken müssen bis zu einer Tiefe der zweifachen Fugenbreite, min. aber 30 mm parallel verlaufen, damit das Hinterfüllmaterial ausreichenden Halt findet.

- Die Fugenflanken müssen, um danach vollfugig mit Fugendichtmasse ausgefüllt zu werden sauber und frei von Stoffen sein, die das Haften und Erhärten der Fugendichtungsmasse beeinträchtigen.

- Die Mörtelfugen müssen im Bereich der Fugenflanken bündig abgestrichen sein.

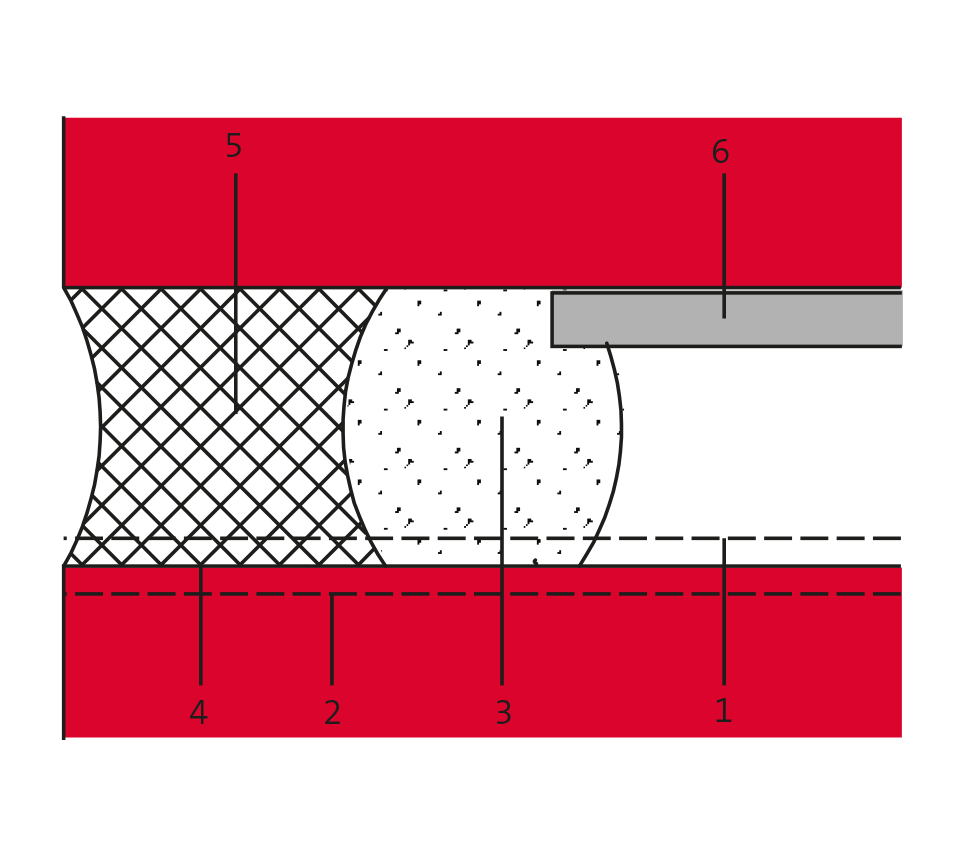

Als Abdichtungsstoffe kommen in Frage:

- Fugendichtstoffe

- Dichtungsbänder

- Abdeckprofile

Für zweischalige Außenwände werden i. d. R. Fugendichtstoffe, aber auch Fugendichtungsbänder verwendet. Die Bandprofile werden zusammengedrückt und in die Fuge eingelegt. Sie sind auch werkseitig vorkomprimiert (z. B. auf Rollen) erhältlich. Nach Lösen der Komprimierung, d. h. nach Abnahme des Fugendichtbandes von der Rolle, entwickelt das Band eine Rückstellkraft, die es fest gegen die Fugenflanken drückt. Vor dem Einbringen des Bandes muss die Fuge nur grob gereinigt werden. Das Band kann von der Rolle in die Fuge verlegt werden. Kleinere, bauübliche Unebenheiten in der Fuge werden durch den ständigen Anpressdruck ausgeglichen.